Bảo trì tuabin gió toàn diện với cảm biến đo độ rung

Tại Việt Nam, tiềm năng điện gió ngoài khơi có khoảng gần 600 GW. Trong đó, điện gió ngoài khơi móng cố định chiếm 261 GW (ở độ sâu <50 m), 338 gw của các dự án điện gió ngoài khơi móng nổi (ở vùng biển sâu hơn 50 m). có nơi tốc độ hàng năm lớn hơn 10m. Tháng 12/2022, Bộ Công Thương đã dự thảo Quy hoạch phát triển điện VIII (QHĐ 8) trong đó đặt mục tiêu 7 GW điện gió ngoài khơi vào năm 2030 và 87 GW vào năm 2050. Như vậy, định hướng phát triển nguồn năng lượng trong những năm tới là rõ ràng

Với sự tăng trưởng về năng lượng tái tạo và năng lượng đầu vào lưới điện quốc gia, việc vận hành ổn định của của tuabin gió (WT) là chủ đề nghiên cứu quan trọng của các cơ quan công nghiệp và chính phủ. Các nghiên cứu về độ tin cậy vận hành của tuabin gió đã cho thấy rằng độ tin cậy vận hành của thiết bị này đã tăng lên theo thời gian.

Ví dụ, báo cáo số 2 của Phòng thí nghiệm Năng lượng tái tạo quốc gia Hoa Kỳ năm 2016 đã chỉ ra rằng độ tin cậy của hầu hết các hệ thống con WT, bao gồm cả hộp số, ngày càng được cải thiện từ năm 2007 đến năm 2013, với thời gian hư hỏng của hộp số đã giảm 7 lần. Tuy đã giảm đi nhiều, nhưng hộp số vẫn là một trong ba vị trí dễ hỏng hóc nhất với chi phí thay thế vật liệu cao nhất (theo các báo cáo vào năm 2018). Chi phí trung bình cho mỗi lần sửa chữa hộp số hư hỏng thường rơi vào khoảng 230.000 euro

Độ tin cậy tương đối thấp của hộp số dẫn đến việc bạn phải chú trọng theo dõi tình trạng của bánh răng, vòng bi và trục trong suốt thời gian tuabin vận hành. Ngoài hộp số, có 02 bộ phận khác của tuabin gió cũng dễ bị hư hỏng là cánh quạt và máy phát điện

Có nhiều hệ thống giám sát tình trạng tuabin gió có sẵn trên thị trường, phần lớn trong số đó nhằm mục đích phân tích hộp số bằng cảm biến rung, nhưng đây là lĩnh vực đang được nghiên cứu để tìm ra biện pháp hiệu quả nhất. Hiện có một lượng tài liệu đáng kể hỗ trợ việc sử dụng hệ thống giám sát độ rung trong tuabin gió, bao gồm khảo sát chi tiết và phân tích lợi ích của nhiều hệ thống khác nhau.

Trong bài viết này, hãy cùng Lidinco tìm hiểu về sâu hơn về cách sử dụng cảm biến đo độ rung để giá sát và phát hiện nhanh các lỗi có thể xảy ra trên tuabin gió

Có thể bạn quan tâm:

|

Các bộ phận thường gặp lỗi ở tuabin gió

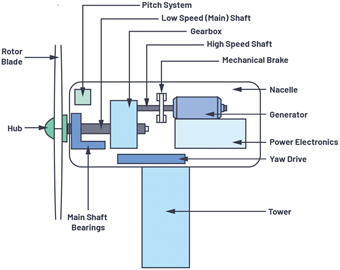

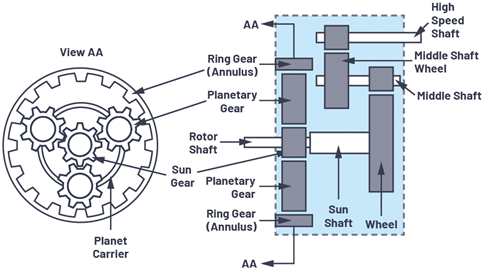

Trước tiên hãy nhìn vào hình minh họa bên dưới, ảnh mô tổ các bộ phận chính của hệ tống tuabin gió đi kèm theo đó là cáu trúc chi tiết của hộp số tuabin gió. Chủ yếu tập trung vào các yêu cầu về hộp số, cánh quạt và tháp để theo dõi tình trạng, tập trung vào các cảm biến rung. Các hệ thống khác, chẳng hạn như bộ truyền động xoay, phanh cơ và máy phát điện thường không được giám sát bằng cảm biến rung, với các thông số mô-men xoắn, nhiệt độ, dầu và tín hiệu điện thường được giám sát.

1. Đo độ rung hộp số tuabin gió

Hộp số tuabin gió truyền năng lượng cơ học từ trục cánh quạt có tốc độ quay thấp đến máy phát điện có tốc độ cao. Trong khi đó, hộp số WT sẽ chịu tải xen kẽ do tốc độ gió thay đổi và các xung động nhất thời của các hành động phanh thường xuyên.

Hộp số bao gồm trục rôto tốc độ thấp và ổ trục chính, hoạt động trong khoảng từ 0 vòng/phút đến 20 vòng/phút (nhỏ hơn 0,3 Hz) tùy thuộc vào lực gió tác dụng lên cánh rôto. Việc ghi lại các tín hiệu độ rung tăng lên đòi hỏi các cảm biến rung có khả năng hoạt động ngay ở mức DC. Theo các chứng nhận của ngành lưu ý cụ thể rằng cảm biến rung cần có hiệu suất 0,1 Hz. 9 Trục tốc độ cao của hộp số thường hoạt động ở tốc độ 3200 vòng/phút (53 Hz). Để cung cấp đủ băng thông nhằm nắm bắt được các sóng hài khi hỏng ổ trục và bánh răng, nên sử dụng hiệu suất cảm biến rung lên tới 10 kHz trở lên để phù hợp đo cả trục tốc độ thấp và tốc độ cao. Điều này là do cộng hưởng vòng bi thường xảy ra ở phạm vi vài kHz, bất kể tốc độ quay.

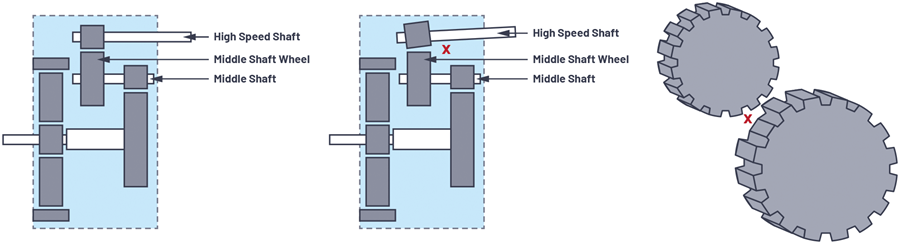

Cho đến nay, hỏng vòng bi là nguyên nhân lớn nhất dẫn đến hỏng hộp số. Một số nghiên cứu cho thấy bánh răng bị hỏng nghiêm trọng, trong đó nguyên nhân sâu xa là hỏng ổ trục. Khi ổ trục sau ở trục tốc độ cao bị hỏng, trục tốc độ cao bị nghiêng, khiến truyền động không đều với bánh răng trục trung gian (giữa). Các răng tiếp xúc dễ bị hỏng trong trường hợp này, như trong Hình 3.

Một trong những nguyên nhân phổ biến gây ra vấn đề này là do thiếu chất bôi trơn ổ trục (dầu) góp phần lớn vào việc hỏng ổ trục chính. Các giải pháp như sử dụng lớp phủ bạc đạn đặc biệt của SKF NoWear, có thể khắc phục vấn đề này bằng cách cải thiện thời gian cần thay dầu và sử dụng thiếu dầu lên hơn sáu lần.

Ngay cả với lớp phủ ổ trục đặc biệt và các phương pháp cải tiến hộp số khác, vẫn cần phải giám sát ổ trục chính và giai đoạn tốc độ cao của hộp số bằng các cảm biến rung phù hợp. Cảm biến rung cần phải có mức nhiễu đủ thấp để có thể phát hiện được các lỗi vòng bi ở giai đoạn đầu với biên độ rung thấp (phạm vi g).

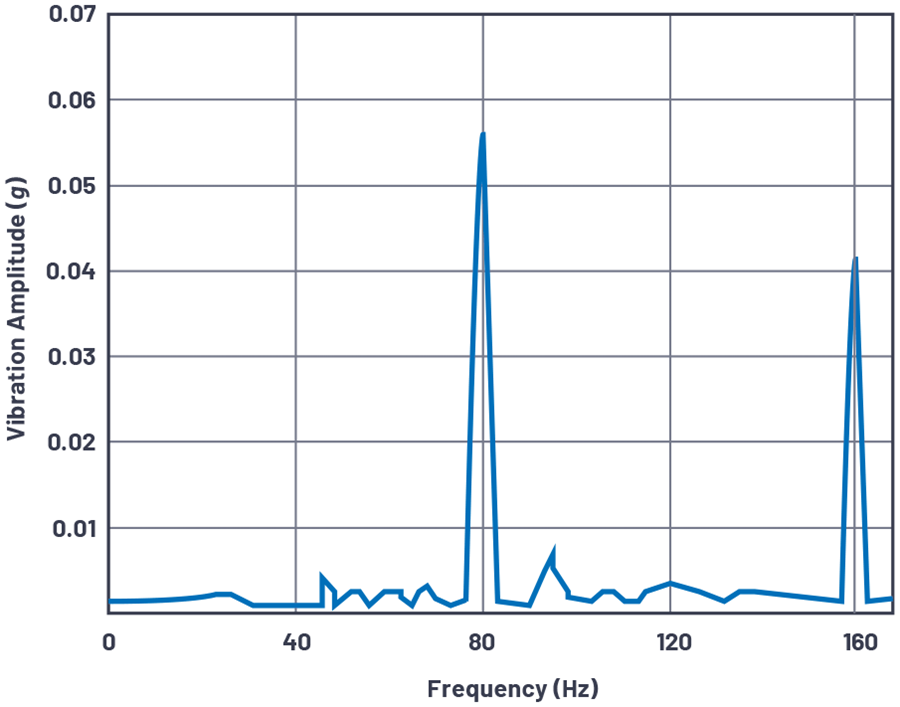

Với các cảm biến MEMS công nghệ cũ hơn, với mức nhiễu nền khoảng 4mg /√Hz có thể ghi lại đầy đủ các lỗi ở vòng bên ngoài của vòng bi. Hình 4 bên dưới cho thấy các lỗi ở vòng ngoài xuất hiện đầu tiên ở tần số cực đại xấp xỉ 0,055 g , với khả năng chịu lực tốt biểu hiện dưới 2mg /√Hz xét từ góc độ mật độ nhiễu.

Độ lợi quá trình của hệ thống thu thập dữ liệu trong tham chiếu dẫn đến mức giảm nhiễu lớn, cho phép đo mức nhiễu nền 2 mg/√Hz. Việc sử dụng cảm biến có mức nhiễu nền 4 mg/√Hz sẽ chỉ phù hợp nếu đạt được đủ mức tăng quy trình trong hệ thống DAQ và nếu nhiễu là ngẫu nhiên. Nói chung, tốt hơn là nên sử dụng cảm biến rung có mức nhiễu nền từ 100 µg / √Hz đến 200 µg / √Hz, thay vì tùy thuộc vào mức tăng của quá trình, điều này chỉ hoạt động nếu nhiễu ngẫu nhiên và không tương quan.

Cảm biến có mức nhiễu nền từ 100 µg / √Hz đến 200 µg / √Hz có đủ hiệu suất để đo lường các giá trị trong điều kiện vòng bi vận hành bình thường, cũng như hiệu suất tuyệt vời khi ghi lại các lỗi giai đoạn đầu trong phạm vi m g /√Hz. Trên thực tế, việc sử dụng cảm biến MEMS có mức nhiễu nền 100 µg/√Hz thậm chí sẽ cho phép phát hiện sớm hơn các lỗi vòng bi.

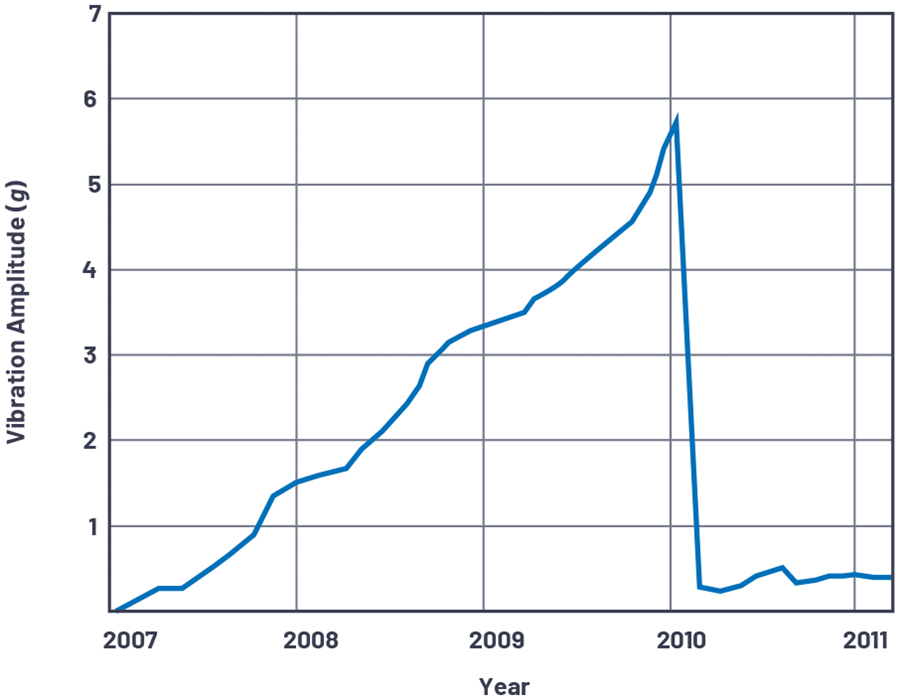

Mặc dù hư hỏng vòng bi ban đầu ở mức dưới 0,1g , nhưng các dấu hiệu hỏng vòng bi nâng cao thường xảy ra ở mức 1g , nếu vượt mức này bạn có thể kích hoạt quá trình bảo trì. Hình 5 cho thấy việc bảo trì hộp số và thay thế ổ trục có thể xảy ra khi biên độ rung vượt quá 6g . Như đã lưu ý trước đó, sóng hài được tạo ra bởi các lỗi của vòng bi thường xảy ra ở tần số cao. Các phép đo ở tần số cao yêu cầu cảm biến có dải đo “g” lớn hơn . Điều này là do gia tốc g lực đo được tỷ lệ với bình phương tần số. Vì vậy, các lỗi về dịch chuyển có giá trị nhỏ ở mức tần số cao hơn sẽ dẫn đến phạm vi g cao hơn so với sự dịch chuyển lỗi tương tự ở tần số thấp.

Các loại cảm biến đo độ rung có có băng thông cao, băng thông đo thường lên đến 10 kHz, dải đo thường từ 50g đến 200g là thông số kiểm tra lý tưởng cho các ứng dụng lỗi tuabin gió. Ngoài các thông số chính, cảm biến rung cũng cần phải đáp ứng các điều kiện tải va đập do tác động của kết cấu hoặc sự phá vỡ cơ học đột ngột. Tổng kết lại, các hệ thống giám sát độ rung được sử dụng phổ biến thường ở mức ít nhất là 50 g đến 100 g trên toàn thang đo.

Đối với kiểm tra ổ trục chính của tuabin gió, cần có ít nhất một cảm biến đo rung một trục, để đạt hiệu quả tốt nhất các chuyên gia khuyến nghị bạn nên có hai cảm biến và đo theo hai hướng 1 hướng trục và 1 hướng tâm. Bạn cần chú ý đến các vết nứt dọc trục trong các rãnh vòng bi, lỗi này có thể rút ngắn tuổi thọ vòng bi xuống chỉ còn một đến hai năm.

Do sự phức tạp của hộp số, như trong Hình 2, bạn nên sử dụng ít nhất sáu cảm biến rung để theo dõi tình trạng. Số lượng cảm biến và vị trí phải được chọn sao cho có thể đo được tất cả lưới bánh răng và tần số khuyết tật/vòng quay một cách đáng tin cậy.

- Khi kiểm tra tra hộp số ở tốc độ thấp: cần cảm biến một trục, được đặt càng gần bánh răng bao càng tốt.

- Khi kiểm tra tra hộp số ở tốc độ trung bình và tốc độ cao: cần cảm biến một trục ở vị trí bánh răng hành tinh, trục giữa và trục tốc độ cao. Các vết nứt dọc trục trên vòng trong của vòng bi tốc độ cao và tốc độ trung bình thường trở thành nguyên nhân hàng đầu gây ra các vấn đề về tuổi thọ hộp số tuabin gió.

Để giám sát hộp số, thông thường ta sẽ dùng các hệ thống giám sát độ rung không dây nhưng việc cung cấp năng lượng bền vững cho cảm biến và thiết bị thu thập dữ liệu là công nghệ đang trong quá trình phát triển để đạt được hiệu quả tối ưu

2. Đo độ rung cánh quạt tuabin gió

Các cánh quạt của tuabin gió và cụm trung tâm thu gió truyền mô-men xoắn ở tốc độ thấp. Các nguyên nhân chính khiến cánh quạt bị hỏng thường do tải trọng gió cực lớn, ảnh hưởng của môi trường như đóng băng, sấm sét hoặc mất cân bằng.

Các nguyên nhân trên thường gây ra hiện tượng gãy, nứt cạnh và hư hỏng hệ thống bước. Để có thể giám sát độ rung cánh quạt tuabin gió, cần phải thực hiện đo cả bên trong và bên ngoài cánh quạt để đạt hiệu quả cao nhất. Nhiều nghiên cứu học thuật đã được thực hiện bằng cách sử dụng cảm biến rung MEMS dể giám sát trên các cánh quạt, chẳng hạn như công trình nghiên cứu của Cooperman và Martinez, các thí nghiệm này được bố trí thêm con quay hồi chuyển và từ kế để đo lường chính xác hơn. Đầu ra kết hợp của các cảm biến này được sử dụng để xác định hướng và biến dạng của các đoạn cánh tuabin gió.

Ngược lại, một số ít hệ thống giám sát độ rung đang được cung cấp trên thị trường sử dụng phương pháp cảm biến rung bên trong mỗi cánh rôto để đo những thay đổi đối với hành vi rung tự nhiên của từng cánh rôto. Các hệ thống điều khiển này thường tập trung vào việc phát hiện các điều kiện đóng băng khắc nghiệt trên các cánh rôto gây rung động tuabin quá mức. (Ứng dụng phổ biến ở các quuốc gia có nhiệt độ thấp)

Nói chung, với các cánh tuabin gió lớn (có đường kính từ 40 m trở lên) tần số tự nhiên đầu tiên trong khoảng từ 0,5 Hz đến 15 Hz. Các nghiên cứu khả thi về hệ thống giám sát rung động không dây trên các cánh tuabin cho thấy đáp ứng tần số của cánh được tạo ra do kích thích rung vượt quá mức cơ bản một cách đáng kể. Các nghiên cứu khác cho thấy tần số cánh do biến dạng mép cánh và biến dạng xoắn của cánh là khác nhau đáng kể.

Tần số tự nhiên của biến dạng cạnh lưỡi xảy ra trong phạm vi 0,5 Hz đến 30 Hz, với tần số tự nhiên biến dạng xoắn của lưỡi xảy ra ở tần số lên tới 700 Hz. Đo vượt quá tần số cơ bản bằng cảm biến đo độ rung đòi hỏi thiết bị cần băng thông lớn hơn.

Chứng nhận DNVGL về thông số giám sát tình trạng khuyến nghị sử dụng cảm biến rung cho cánh rôto có dải tần số đo từ 0,1 Hz đến ≥10 kHz, với một cảm biến ở trục rôto và một cảm biến theo hướng ngang (transversal). Với các dải đo tần số cao có thể có trên các cánh rôto, cảm biến rung cũng phải có dải đo biên độ lớn ít nhất là 50g , tương tự như yêu cầu về ổ trục hộp số.

3. Đo độ rung tháp Nacelle

Tháp tuabin gió đóng vai trò bảo vệ về mặt cấu trúc cho vỏ bọc và cụm cánh quạt. Tháp có thể bị hư hại do va đập, có thể gây nghiêng tháp. Tháp bị nghiêng sẽ dẫn đến góc cánh quạt không tối ưu so với hướng gió. Việc đo độ nghiêng yêu cầu một cảm biến có thể hoạt động ở tần số thấp nhất là 0Hz, như trong điều kiện gió bằng 0 thì vẫn có thể phát hiện được độ nghiêng.

Thiệt hại về cấu trúc của nền móng có thể dẫn đến sự lắc lư của tháp. Giám sát độ rung của tháp thường được tích hợp vào các hệ thống giám sát tình trạng tuabin, nhưng có rất ít tùy chọn có sẵn trên thị trường so với giám sát độ rung của hộp số. Các hệ thống giám sát rung chuyên dụng cho phép giám sát các cánh quạt, tháp và nền bằng cách sử dụng gia tốc kế, cảm biến dịch chuyển, cảm biến biến dạng và cảm biến nhiệt độ. Phạm vi toàn thang đo gia tốc hiệu quả thường ở mức ±2 g, 20 và tần số được giám sát cần phải nằm trong phạm vi 0,1 Hz đến 100 Hz theo thông số kỹ thuật của DNVGL.

Như đã lưu ý trước đó, giới hạn tần số dưới giảm xuống 0 Hz trong trường hợp lỗi cấu trúc tháp, gây nghiêng, trong điều kiện tĩnh (không có lực gió). Để đo độ nghiêng, cần có cảm biến MEMS có hiệu suất ổn định DC tốt.

Các nghiên cứu xác nhận rằng cảm biến rung có dải đo tối thiểu ±2 g là đủ để giám sát độ rung tháp tuabin. Theo một phép tính đơn giản, với tốc độ gió tối đa 25 mps mang lại mức tăng tốc gia tốc <1g đối với các tháp ở chế độ vận hành bình thường. Trên thực tế, tuabin gió trong nghiên cứu “Trạng thái ứng suất có thể xác định được của hệ thống móng tháp tuabin gió dựa trên phép đo hiện trường và phân tích FE” được đánh giá cho tốc độ gió từ 2 mps đến 25 mps, với công suất tuabin gió giảm ở tốc độ gió 25 mps.

Cách chọn cảm biến đo độ rung tuabin gió

Sau khi đã tìm hiểu được các lỗi cũng như các phương pháp kiểm tra phù hợp ở phần trên, dưới đây Lidinco sẽ tóm tắt lại cách chọn lựa cảm biến đo độ rung phù hợp cho từng bộ phận của tuabin gió

Số lượng cảm biến, hướng đo và dải tần được nêu trong chứng nhận DNVGL về đặc tính giám sát tình trạng. Như đã lưu ý trước đó, hiệu suất 0 Hz rất quan trọng để giám sát các vấn đề về cấu trúc tháp. Bảng bên dưới cũng tóm tắt phạm vi biên độ và mật độ nhiễu thích hợp dựa trên các nghiên cứu thực địa và phép đo được trình bày trong bài viết này.

| Bộ phận | Số cảm biến | Hướng đo | Dải tần số | Dải gia tốc | Mật độ nhiễu |

| Cánh quạt | Hai trục đơn | Trục và ngang (Axial, transversal) | 0,1 Hz đến ≥10 kHz | ±50 g (tối thiểu) đến 100 g | 1m g /√Hz để ghi lại các lỗi chung |

| Ổ đỡ chính | Hai trục đơn | Xuyên tâm và trục (Radial, axial ) | 0,1 Hz đến ≥10 kHz | ±50 g (tối thiểu) đến 100 g | |

| Hộp số tốc độ thấp (bánh răng) | Một trục đơn | Xuyên tâm (Radial) | 0,1 Hz đến ≥10 kHz | ±50 g (tối thiểu) đến 100 g | ≤100 µg / √Hz đến 200 µg / √Hz để phát hiện các lỗi vòng bi ở trạng thái sớm |

| Hộp số tốc độ trung bình đến cao (bánh răng mặt hành tinh, trục tốc độ trung bình và cao) | Ba trục đơn | Xuyên tâm và trục (Radial, axial) | 0,1 Hz đến ≥10 kHz | ±50 g (tối thiểu) đến 100 g | |

| Ổ trục máy phát điện (ổ trục trong và ngoài) | Hai trục đơn | Xuyên tâm (Radial) | 0,1 Hz đến ≥10 kHz | ±50 g (tối thiểu) đến 100 g | Cần ≤100 µg / √Hz đến 200 µg / √Hz để nắm bắt các điều kiện hoạt động bình thường |

| Tháp và vỏ bọc | Hai trục đơn | Trục và ngang (Axial, transversal) | 0 Hz đến ≥100 Hz | ±2 g (tối thiểu) |

Phương thức thu thập dữ liệu

Tất cả các WT quy mô lớn đều có hệ thống thu thập dữ liệu và điều khiển giám sát tiêu chuẩn (SCADA) chủ yếu được sử dụng để giám sát thông số. Ví dụ về các thông số được giám sát thường gồm nhiệt độ và tình trạng bôi trơn ổ trục hộp số, công suất tác dụng và dòng điện pha. Một số tài liệu tham khảo thảo luận về việc sử dụng dữ liệu SCADA để giám sát tình trạng của tuabin gió nhằm phát hiện sớm các xu hướng diễn ra trong tương lai như lỗi vận hành, thiếu bôi trơn...

Một cuộc khảo sát của Đại học Durham liệt kê tới 10 hệ thống giám sát tình trạng hiện có trên thị trường, có thể được điều chỉnh và tích hợp hoàn toàn với các hệ thống SCADA hiện có bằng cách sử dụng các giao thức chuẩn. Các cuộc khảo sát rộng rãi về xu hướng công nghệ trong tương lai cho thấy một bước đi rõ ràng hướng tới việc lắp đặt hệ thống giám sát độ rung trên tua-bin gió là vô cùng quan trọng, không thể thiếu để tránh lỗi vận hành tối ưu nhất

|  |  |  |

| Cảm biến đo độ rung STI CMCP422VT-100-R-M12 | Cảm biến đo độ rung 3 trục PCB Piezotronics 356A01 5mV/g | Cảm biến IEPE đo rung Dytran 3030B4 | Cảm biến MEMS đo rung và nhiệt độ Dynamox TcAs |

Nên chọn cảm biến IEPE hay MEMS

Ở mức hoặc dưới 0,3 Hz, các cảm biến đo rung IEPE sẽ gặp khó khăn trong quá trình thu thập dữ liệu có thể dẫn đến không thể ghi lại các tín hiệu độ rung. Điều này đồng nghĩa cảm biến IEPE thường không thể giám sát chính xác các bộ phận WT tốc độ thấp như cánh quạt, ổ trục chính, hộp số tốc độ thấp và tháp. Các cảm biến dựa trên MEMS, với hiệu suất xuống tới 0 Hz, có thể phát hiện các lỗi nghiêm trọng trên tất cả các bộ phận của tuabin gió chính.

Như vậy, bạn có thể thấy được cảm biến MEMS được xem là loại phù hợp hơn trong trường hợp bạn muốn kiểm tra độ rung tại nhiều điểm của tuabin gió, bạn có thể sử dụng MEMs để đo các lỗi từ 0 Hz đến 10 kHz và hơn thế nữa.

Ngoài ra bạn cũng có thể tham khảo một bài viết khá chi tiết của Lidinco so sánh 02 loại cảm biến đo rung IEPE và MEMS. Để có thể tìm hiểu ưu điểm, nhược điểm cũng như phương thức vận hành của từng loại

| Loại cảm biến | Cánh quạt | Vòng bi chính | Hộp số tốc độ thấp | Hộp số tốc độ trung bình và cao | Vòng bi máy phát điện | Tháp |

| MEMS | Phù hợp | Phù hợp | Phù hợp | Phù hợp | Phù hợp | Phù hợp |

| IEPE | Không | Không | Không | Phù hợp | Phù hợp | Không |

Ngoài khả năng nắm bắt được tất cả các lỗi nghiêm trọng, MEMS còn mang lại những lợi ích sau:

- Dải đo g rộng và mật độ nhiễu µg /√Hz cực thấp, dễ dàng đáp ứng các yêu cầu đã đề cập trong bảng cách chọn cảm biến ở trên

- MEMS có khả năng tự kiểm tra (BIST) tích hợp. Người vận hành hệ thống không cần truy cập vào WT để kiểm tra/đảm bảo hoạt động chính xác của cảm biến, điều này giúp tiết kiệm chi phí. Để so sánh, các công nghệ dựa trên áp điện không có khả năng BIST.

- Giao diện MEMS linh hoạt hơn cho cả giao diện dữ liệu và nguồn điện so với cảm biến áp điện IEPE. Có một số tùy chọn hạn chế để chuyển đầu ra cảm biến áp điện trở kháng cao sang cáp dài. Cách triển khai phổ biến nhất là giao diện IEPE 2 dây, cấp nguồn cho cảm biến áp điện trên đường dây nguồn/dữ liệu dùng chung với dây nối đất thứ hai. IEPE sử dụng bộ khuếch đại phù hợp với áp điện để cung cấp giải pháp truyền động cáp có trở kháng thấp. Các giải pháp về IEPE có thể thực hiện được với cảm biến MEMS, nhưng cảm biến MEMS cũng cho phép tích hợp dễ dàng hơn với các hệ thống hiện có hoạt động bằng bus trường (RS-485, CAN) hoặc mạng dựa trên Ethernet. Điều này là do cảm biến MEMS có sẵn với đầu ra analog hoặc đầu ra kỹ thuật số (SPI, I 2 C), có thể dễ dàng chuyển sang các giao thức khác.

- Về môi trường làm việc WT thường hoạt động ở nhiệt độ từ –40°C đến +55°C, với các thiết bị MEMS dễ dàng đáp ứng yêu cầu này.

- MEMS có độ nhạy/tuyến tính tốt hơn theo thời gian so với các cảm biến iEPE. Độ phi tuyến của gia tốc kế của thiết bị Analog đủ thấp đến mức thường có thể bị bỏ qua.

Mua cảm biến đo rung tuabin gió ở đâu

Hiện nay, Lidinco đang cung cấp nhiều dòng cảm biến đo độ rung đến từ nhiều thương hiệu hàng đầu thế giới như PCB Piezotronic, STI, Dytran, MMF, Convergence Instruments, Spektra. Bạn có thể liên hệ cho chúng tôi để chọn được những sản phẩm phù hợp với mức giá tốt nhất

Nếu bạn còn đang băng khoăng chưa biết chọn mua loại cảm biến nào phù hợp cho ứng dụng của mình, bạn có thể liên hệ ngay cho Lidinco theo thông tin bên dưới. Đội ngũ kỹ sư tư vấn của Lidinco sẵn sàng hỗ trợ bạn hoàn toàn miễn phí, tư vấn đúng sản phẩm phù hợp với ứng dụng của bạn nhờ vào kinh nghiệm thực tiễn và sự hỗ trợ từ đội ngũ kỹ sư cấp cao từ chính các nhà sản xuất

Thông tin liên hệ

CÔNG TY TNHH ĐẦU TƯ PHÁT TRIỂN CUỘC SỐNG

Trụ sở chính: 487 Cộng Hòa, Phường Tân Bình, TP. HCM

Điện thoại: 028 3977 8269 / 028 3601 6797

Email: sales@lidinco.com

VP Bắc Ninh: 184 Bình Than, Phường Võ Cường, Bắc Ninh

Điện thoại: 0222 7300 180

Email: bn@lidinco.com

Hotline: 0906.988.447

Nguồn tham khảo: analog.com

Tin cùng danh mục