Tổng hợp chi tiết về một quá trình mài nghiền (Lapping)

Mài nghiền là gì?

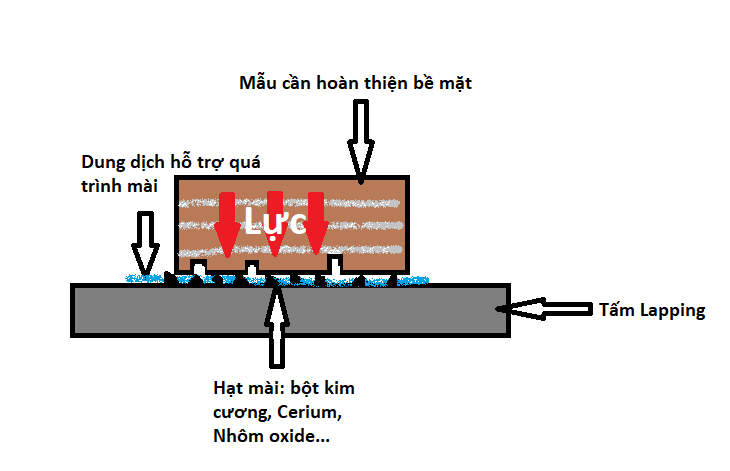

Mài nghiền là thuật ngữ dùng để mô tả một chuỗi các hoạt động giúp hoàn thiện bề mặt vật liệu bằng việc cọ xát bề mặt cần mài với mặt phẳng của tấm Lapping dưới sự hỗ trợ của bột mài ở tốc độ thấp. Khi đó bột mài sẽ đóng vai trò cắt bề mặt làm mờ các vết cấn, xước trên bề mặt giúp bề mặt đạt được sự hoàn thiện tốt hơn

Sản phẩm đầu ra của quá trình mài nghiền thường đòi hỏi dung sai chặt chẽ, độ phẳng rất cao lên đến 0.001mm, độ nhám tốt 0.1 Ra sử dụng cho các ứng dụng đòi hỏi bề mặt hoàn thiện nâng cao sự kết nối giữa hai mặt tiếp xúc Quá trình này có thể được thực hiện bằng tác động lực thủ công bằng tay hoặc sử dụng vật nặng để tăng sức ép lên bề mặt cần mài giúp việc hoàn thành nhanh hơn

Dựa vào nguyên lý hoạt động của quá trình Lapping một số người còn gọi nó với cái tên khác như: mài phẳng bề mặt, Lapping bề mặt...

Giới thiệu một số phương pháp mài nghiền cơ bản

1. Sử dụng tấm mài

Đối với các ứng dụng đơn giản chỉ cần làm làm mờ các vết xước trên bề mặt phẳng, có thể sử dụng một tấm chì, thép cứng hoặc gang. Thông thường trên bề mặt của tấm này sẽ có các vân để giữ bột mài, giúp cho hạt không bị trôi ra bề mặt gây lãng phí. Đối với dạng này bạn đè trực tiếp mẫu vật lên bề mặt và di chuyển tay theo hình số "8" để đảm bảo hiệu quả ăn mòn đều nhất (phương thức di chuyển càng phức tạp mẫu càng sáng bóng và đồng đều hơn)

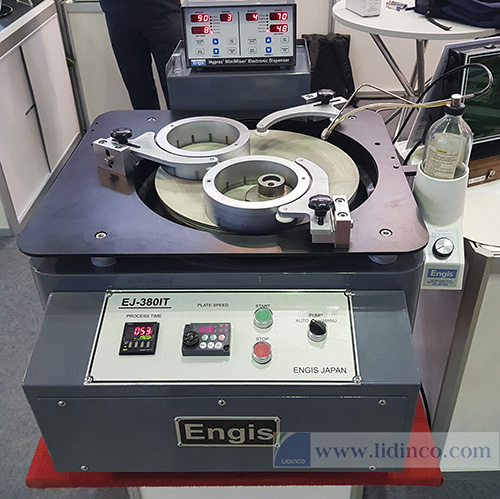

2. Máy mài nghiền một mặt

Máy Lapping một mặt hay còn gọi là máy phẳng là dạng máy phổ biến nhất của dòng sản phẩm này, thông thường tấm Lapping có kích thước phổ biến nhất nằm trong khoảng 10" - 20". Trong thực tế, ở các nhà sản xuất lớn việc bạn có thể thấy một dàn thiết bị với kích thước bánh mài lên đến 40" hoặc hơn là không hề hiếm cho thấy sự phổ biến và cần thiết của dòng máy này

Như hình bên trên, bạn sẽ thấy dòng máy mài phẳng này được thiết kế với một bánh mài, hai vòng giữ mẫu để giúp mẫu của bạn xoay đều và không bị trôi ra khỏi khu vực làm việc, một vật nặng để gia tăng áp lực giúp quá trình mài diễn ra nhanh hơn, một số hệ thống sẽ được trang bị thêm bộ phận giúp phân phối dung dịch mài tự động giúp bạn rảnh tay, làm việc nhanh chóng và tiết kiệm thời gian hơn

Đối với các mẫu có kích thước rất nhỏ (có thể từ mm) bạn không thể sử dụng vật nặng đè lên mẫu hoặc dùng tay để giữ thì keo Epoxy để đúc khuôn mẫu là biện pháp sử dụng khả thi và hiệu quả nhất. Sau khi quá trình đúc hoàn thanh, khuôn đúc sẽ đóng vai trò vật giữ mẫu tránh các ảnh hưởng của các tác nhân bên ngoài có thể làm vỡ hoặc gây hư hại

| Tham khảo danh mục sản phẩm: Máy lapping - Máy mài phẳng |

3. Máy lapping hai mặt

Máy mài hai mặt là thường bị thường được sử dụng cho một nhánh khác của quá trình lapping nơi mà sự đồng đều song song giữa hai mặt quan trọng hơn độ phẳng một mặt. Thiết bị này hoạt động trên nguyên lý phần nhô ra trên một bề mặt sẽ bị mài mòn và nó củng tác dụng lại một lực trên bề mặt còn lại giúp mặt còn lại củng bị mài mòn theo, dẫn đến hai bề mặt sẽ tiến triển theo một dạng chung (không nhất thiết là phẳng hoàn toàn nhưng lại đạt sự đồng bộ cao)

Một khó khăn của việc mài cùng lúc hai bề mặt là phải đảm bảo rằng không mảnh nào bị uốn cong hoặc biến dạng. Để tráng sự biến dạng này bạn phải đảm bảo lực phải tác động đồng đều lên cả mẫu trong suốt quá trình mài (không có phần rìa hoặc mép nào nằm ngoài khu vực tác dụng lực). Nếu một mảnh ở bất kỳ đâu bị biến dạng do chịu áp lực từ máy nguy cơ cả mẫu bị biến dạng là rất cao

Ứng dụng của máy mài nghiền mặt phẳng trong sản xuất

1. Trong các ngành công nghiệp

- Sản xuất van

- Ngành công nghiệp tự động

- Sản xuất bơm

- Ngành công nghiệp khí nén

- Ngành công nghiệp điện tử

2. Các loại vật liệu thường được sử dụng cho mài phẳng

- Gang thép (Cast iron)

- Gốm (Ceramics)

- Tungsten

- Cao su (Rubber)

- Nhựa (Plastics)

- Thép không rỉ (Stainless steel)

- Carbon

- Silicon

- Đồng (Bronze)

Các yếu tố cần chú ý trong quá trình mài nghiền

1. Loại vật liệu cần được xử lý

Đây không phải là yêu cầu chỉ dành riêng cho quá trình Lapping mà là nhu cầu chung cho tất cả các ứng dụng mài , đánh bóng để xử lý bề mặt. Việc tìm hiểu được đặc điểm của vật liệu càng chi tiết sẽ giúp bạn có thể dễ dàng đưa ra được các biện pháp xử lý nhanh chóng và chính xác hơn. Trước khi thực hiện quá trình hãy nghĩ kỹ bạn cần đánh loại vật liệu nào: thép, đồng, thùy tinh, ceramic... hay loại vật liệu nào khác, độ cứng của nó ra sao, độ bóng cần đạt đến như thế nào? Trả lời được chúng bạn sẽ dễ dàng hơn trong các bước chọn lựa tiếp theo

2. Tấm Lapping phù hợp

Tương tự như vật liệu, tấm Lapping (hay còn gọi là bánh mài) củng có nhiều loại để phù hợp cho các loại ứng dụng khác nhau. Như các hình bên dưới, bạn dễ dàng nhận thấy tấm Lapping được chia thành nhiều loại có chất liệu khác nhau và các đường vân trên bề mặt củng khác nhau. Loại bánh mài có vân sọc ca-rô hoặc vân thô trên bề mặt thường sử dụng cho việc mài thô hoặc sử dụng cho các vật liệu có độ cứng cao (Sic, GaN). Các bề mặt nhẵn hơn sử dụng cho các phi kim, kim loại mềm hoặc cho các bề mặt cần một độ bóng nhất định

Ngoài ra, bạn củng cần lựa chọn kích thước tấm Lapping sao cho phù hợp với kích thước cả mẫu không nên chọn quá to hoặc quá nhỏ có thể gây lãng phí. Thông thường trên bề mặt của tấm mài bạn có thể đặt được ba vòng giữ mẫu như hình bên dưới

|  |  |  |

| Tham khảo danh mục sản phẩm: Bánh mài |

3. Độ phẳng tấm Lapping

Tại sao độ phẳng của tấm mài này củng là một yếu tố mà bạn phải quan tâm? Dĩ nhiên khi vừa sắm sửa thiết bị bề mặt của tấm Lap và máy đã được hiệu chuẩn và đạt độ phẳng có thể nói tuyệt đối. Nhưng hãy tưởng tượng trải qua một thời gian sử dụng, các khu vực thường xuyên tiếp xúc với mẫu sẽ bị lõm xuống việc này ảnh hưởng không nhỏ đến độ phẳng của bề mặt được hoàn thiện. Do đó, các tấm Lap thường được thiết kế tương đối dày và sau một thời gian sử dụng cần phải phay lại bề mặt để đảm bảo cả bề mặt phẳng đồng đều

https://www.youtube.com/watch?v=POjbPjjIQBQ

4. Tốc độ xoay của máy

Tùy thuộc vào kích thước của phần diện tích làm việc, tốc độ xoay của đĩa mài trong quá trình hoàn thiện bề mặt này thường không cao để tránh tình trạng trục máy bị rung lắc làm mất đi sự chính xác. Thông thường tốc độ xoay của quá trình mài phẳng không quá không quá 100RPM và thường nằm ở khoảng 50 - 60

5. Áp lực tác động lên mẫu

Để đảm bảo phần bề mặt được mài đồng đều, cần phải tác động một lực lên mẫu điều này không chỉ giúp quá trình mài phẳng bề mặt diễn ra nhanh hơn mà còn giúp mẫu cần đánh bóng không bị trơn trượt do sử dụng quá nhiều kem đánh bóng. Thông thường là 3 PSI với các quá trình Lapping thông thường. Với các ứng dụng cần độ mịn cao thường sử dụng lực dưới 2 PSI cho các ứng dụng phổ biến

6. Loại bột mài cần sử dụng

Bột mài được chia thành nhiều loại khác nhau một số loại bột được sử dụng nhiều nhất là: Nhôm oxide, SiC, kim cương đơn tinh thể, kim cương đa tinh thể, Cerium oxide (Ngoài ra, có thể sử dụng các loại dung dịch đánh bóng pha chế sẵn cho các ứng dụng công nghiệp). Cấu trúc hạt mài là một yếu tố quan trọng ảnh hưởng đến tốc độ cắt bề mặt, cho ví dụ ở cùng điều kiện tải PSI, các hợp chất cứng hơn như SiC sẽ cho khả năng ăn mòn bề mặt nhanh hơn Nhôm oxide

Do đặc tính cấu trúc này nên mỗi loại bột sẽ phù hợp cho các loại vật liệu khác nhau. Ví dụ sử dụng bột nhôm để đánh bóng các mẫu bằng kim loại có độ cứng cao sẽ tốn thời gian rất gian, trong trường hợp tệ nhất có thể bột sẽ không ăn mòn được bề mặt gây thiệt hại và phung phí tài chính. Do đó, cần tham khảo kỹ nhà bán hàng trước khi mua để được tư vấn loại bột mài hợp lý

|  |  |  |

| → Bột kim cương đánh bóng khuôn | → Dung dịch đánh bóng kim cương | → Bột Silica mài thô | → Bột nhôm đánh bóng |

| Tham khảo thêm bài viết về các loại bột mài - bột kim cương - bột đánh bóng | |||

7. Dầu mài giúp giảm ma sát

Dầu mài là một nguyên liệu phụ nhưng không kém phần quan trọng trong các quá trình Lapping, loại dầu với thành phần đặc biệt này không chỉ giúp làm mát bề mặt tiếp xúc giữa bánh mài và mẫu mà nó còn hỗ trợ cho dung dịch mài phân phối đều hơn trên bánh mài. Thông thường, dầu mài có hai loại là gốc dầu và gốc nước, sản phẩm có gốc dầu thường sử dụng cho kim các mẫu bằng kim loại để tránh hiện tượng rỉ sét do nước gây ra

8. Bảo quản và sử dụng các bánh mài

Ở hai quá trình mài và đánh bóng nên sử dụng hai bánh mài khác nhau để tránh lẫn lộn hạt mài giữ hai quá trình. Cuối cùng, sau khi sử dụng xong cần tháo và bảo quản bánh mài ở nơi không bụi bẩn để tránh bụi bẩn lẫn vào và gây ra các vết xước không mong muốn cho những lần sử dụng sau

Các bước của một quy trình mài phẳng bằng máy Lapping

Qua phần tham khảo ở trên có lẽ bạn đã dần dần hình dung được một quá trình Lapping sẽ trải qua những bước nào. Vậy để dễ hiểu hơn, Lidinco sẽ giới thiệu các bước của một quá trình mài phẳng bề mặt bằng máy Lapping một mặt

Ở đây chúng ta sẽ ví dụ bạn đang cần mài phẳng một bề mặt van kim loại và cần mài thô để loại bỏ các vết xước lớn bằng hạt 9 micron, làm phẳng + bóng tương đối bằng hạt có kích thước 3 micron (trong điều kiện chỉ có một máy Lapping)

- Bước 1: Gắn tấm Lapping thứ nhất vào máy để sử dụng cho quá trình mài thô

- Bước 2: Tiến hành cài đặt thông số máy (tốc độ vòng quay, thời gian nhỏ dung dịch dịch mài). Nếu không có máy phân phối dung dịch mài tự động bạn có thể nhỏ dung dịch bằng tay (Ở bước đầu này chúng ta sử dụng dung dịch mài kim cương có kích thước 9 micron)

- Bước 3: Tiến hành đặt bề mặt cần mài của van tiếp xúc với tấm Lapping và khởi động máy. Tiến hành mài một khoảng thời gian cho đến khi đạt được độ bóng phù hợp (mỗi loại vật liệu sẽ có thời gian khác nhau nên dựa vào kinh nghiệm bạn sẽ tính được khoảng thời gian chính xác)

- Bước 4 : Tiến hành thay tấm Lap đã sử dụng bột 9 micron ra và gắn tấm 3 micron vào để chuẩn bị cho quá trình tiếp theo (Vì sự bất tiện khi phải thay qua thay lại tấm mài, mà các nhà sản xuất thường chuẩn bị một lúc hai hoặc nhiều thiết bị mỗi thiết bị sử dụng cho một quá trình khác nhau để tránh thay đổi tấm Lap làm lãng phí thời gian)

- Bước 5 : Tiến hành quá trình đánh bóng với cỡ hạt 3 micron cho một bề mặt sáng bóng

- Bước 6 : Đo độ phẳng của bề mặt bằng thiết bị đo độ phẳng (tham khảo ở bên dưới). Nếu độ phẳng và bóng chưa đạt tiến hành lại bước 5

|  |

Thước đo độ hiệu quả của một quá trình Lapping

Sau khi đã tiến hành quá trình mài phẳng, có hai thông số mà bạn cần phải đặc biệt quan tâm đó chính là độ phẳng và độ nhám (độ bóng bề mặt). Vậy hai thông số này được hiểu và xác định như thế nào? Cùng tìm hiểu thêm ở phần bên dưới

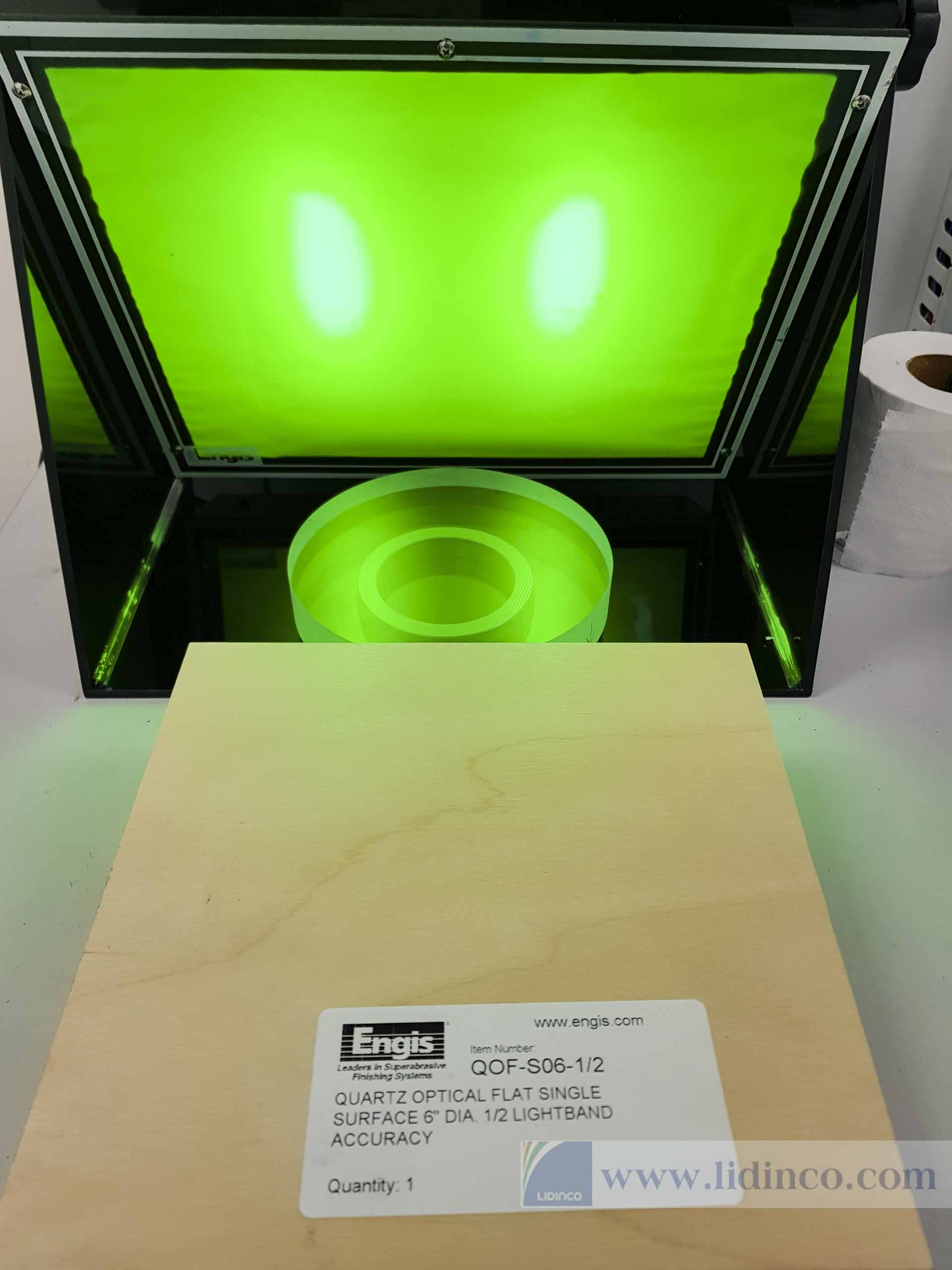

1. Độ phẳng

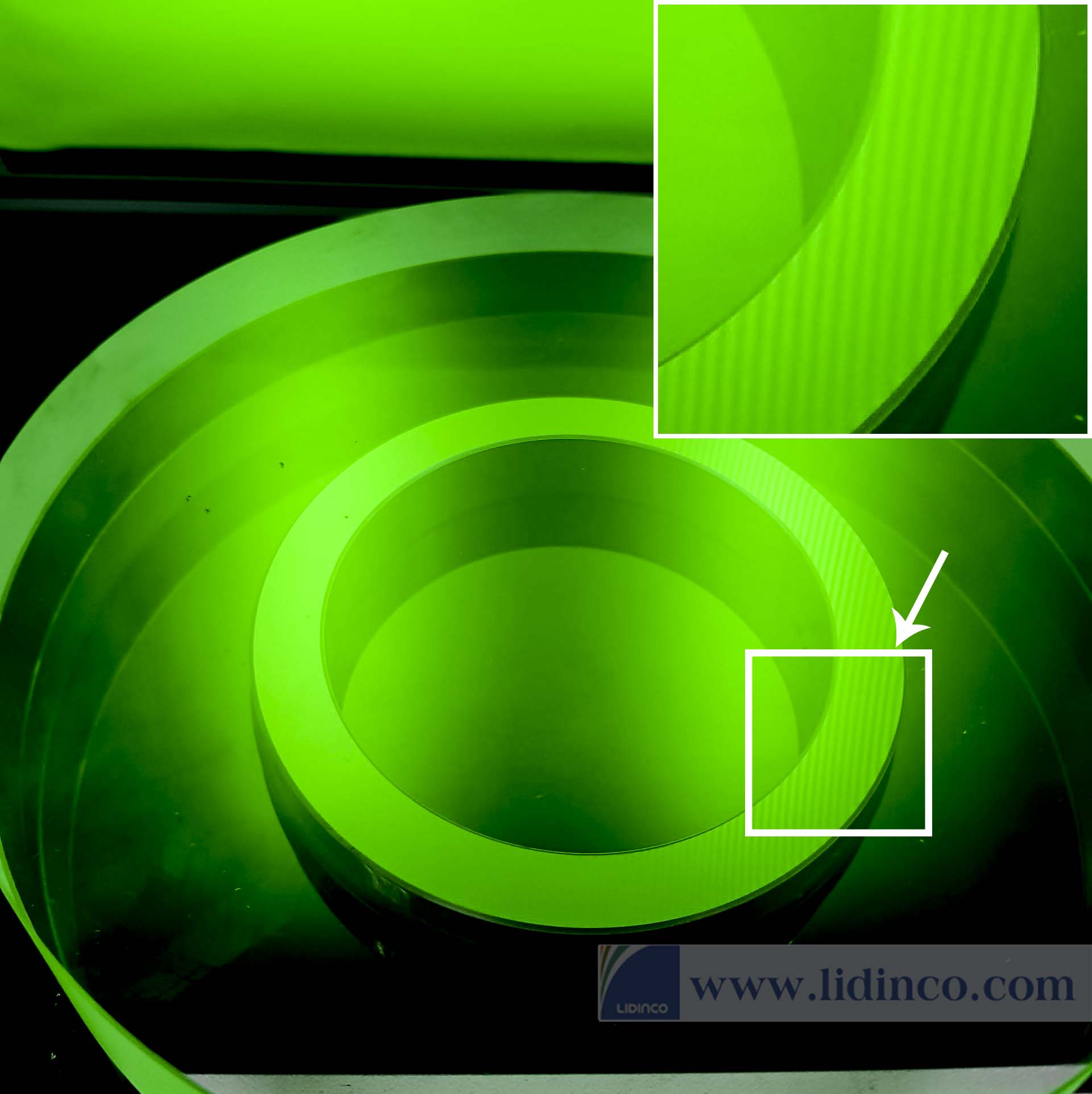

Đạt được độ phẳng gần như tuyệt đối chính là yếu tố chủ chốt nhất đánh đánh giá kết quả của một quá trình Lapping. Phương pháp thường được sử dụng để đo độ phẳng là sự phản xạ và giao thoa của ánh sáng đơn sắc. Một nguồn sáng đơn sắc và một mặt phẳng quang học là tất cả những gì cần thiết cho phương pháp này. Mặt phẳng quang học là một thấu kính thủy tinh trong suốt đã được đánh bóng ở cả hai mặt và được đặt trên bề mặt mà bạn cần kiểm tra độ bóng. Ánh sáng đơn sắc được chiếu xuống qua thấu kính ở một góc 60° (thường là ánh sáng xanh lá để hạn chế gây nhức mắt) và phản xạ lại phôi

Khi ánh sáng phản chiếu vào khoảng trống giữa mẫu và bề mặt, nó sẽ tạo ra những viền sáng và viền tối. Mỗi rìa - hoặc dải - biểu thị sự thay đổi một nửa bước sóng theo chiều rộng của khoảng cách giữa kính và phôi. Bề mặt càng đạt được phẳng tốt các đường vân sáng tối sẽ càng song song nhau (như hình bên dưới). Nếu các vân sáng tối không song song nhau có thể quá trình Lapping chưa đạt được hiệu quả cần thiết

|  |

2. Độ nhám

Độ nhám được tính bằng sự biến thiên về khoảng cách giữa điểm cao nhất và lõm nhất trên bề mặt vật liệu. Độ nhám được biểu thị bằng micron và có thể đo nhanh bằng cách so sánh với các bề mặt phôi mẫu đã biết

Ưu điểm và nhược điểm của quá trình Lapping

Ưu điểm

- Tạo cho bề mặt có độ phẳng tuyệt đối phù hợp cho nhiều ứng dụng công nghiệp

- Có thể sử dụng cho việc sản xuất hàng loạt

- Thiết bị đơn giản, vận hành dễ dàng

Nhược điểm

- Chi phí đầu tư khá cao

- Để đánh bóng mặt phẳng chính xác cao cần một thời gian dài

- Cần một thời gian nghiên cứu để tạo ra một quy trình chuẩn cho từng loại mẫu

Tin cùng danh mục