Tìm Hiểu Chi Tiết Về Công Nghệ Dán Bề Mặt SMT

Công nghệ dán bề mặt SMT với những ưu điểm nổi trội về tính tự động hóa và hiệu suất cao được ứng dụng rộng rãi trong lĩnh vực sản xuất bảng mạch in PCB. Cùng tìm hiểu các thông tin chi tiết về công nghệ SMT và các loại máy SMT không thể thiếu trong quy trình.

SMT Là Gì?

Công nghệ SMT (viết tắt của surface mount technology) còn được gọi là công nghệ dán bề mặt trong đó linh kiện điện được gắn dán trực tiếp trên bề mặt của mạch in (PCB hay còn gọi là printed circuit board).

Một linh kiện điện tử được dán theo cách này thì được gọi là linh kiện dán (SMD hay surface mount device). Công nghệ SMT đã thay thế phần lớn công nghệ xuyên lỗ để lắp đặt các linh kiện điện nhờ khả năng tự động hóa cao. Giúp giảm chi phí và cải thiện chất lượng sản phẩm. Công nghệ SMT cũng cho phép lắp đặt nhiều linh kiện có kích thước khác nhau vào một khu vực bảng mạch nhất định.

Ưu Nhược Điểm Của Công Nghệ Dán Bề Mặt SMT:

Ưu Điểm:

- Đáp ứng nhu cầu về các thành phần, linh kiện điện tử ngày càng có kích thước nhỏ hơn.

- Mật độ thành phần, linh kiện cao hơn giúp kết nối các thành phần trong bảng mạch hiệu quả hơn. Vì các lỗ không chặn không gian định tuyến trên các lớp, cũng như trên mặt sau của bảng mạch nếu các thành phần chỉ được gắn trên một mặt của PCB.

- Các thành phần linh kiện điện tử có thể được dán ở cả hai mặt của bảng mạch in PCB

- Hiệu suất cơ học tốt hơn trong điều kiện va đập và rung động

- Điện trở và điện cảm thấp hơn. Do đó, ít hiệu ứng tín hiệu RF không mong muốn và hiệu suất tần số cũng cao và dễ đoán hơn.

- Hiệu suất điện từ (phát xạ bức xạ) tốt hơn do diện tích vòng bức xạ nhỏ hơn và điện cảm dẫn ít hơn.

- Số lỗ cần khoan ít hơn. (Khoan PCB tốn nhiều thời gian và chi phí)

- Khả năng tự động hóa cao, giảm thiểu được chi phí nhân công và thời gian sản xuất

- Lắp ráp tự động đơn giản và nhanh chóng hơn. Một số máy định vị có khả năng đặt hơn 136.000 linh kiện mỗi giờ.

Nhược Điểm:

- Công nghệ SMT trong một số trường hợp có thể không phù hợp để gắn các thành phần chịu ứng suất cơ học thường xuyên. Ví du như các đầu nối được sử dụng để giao tiếp với các thiết bị bên ngoài thường được gắn tách rời.

- Các mối hàn SMD cần kiểm tra kĩ bằng máy chuyên dụng vì lỗi nhỏ khó phát hiện bằng mắt thường.

- Các thành phần linh kiện SMD thường có kích thước nhỏ và cần các dụng cụ chuyên dụng để xử lý.

- Chi phí để mua máy móc và thiết bị ban đầu tốn kém hơn.

- Công đoạn phát hiện và sửa chữa lỗi cần đầu tư kĩ lưỡng.

Một Số Thuật Ngữ Thường Gặp:

Khi tìm hiểu về công nghệ SMT, bạn sẽ bắt gặp rất nhiều các thuật ngữ viết tắt như SMD, SMC, SME. Vậy chúng có ý nghĩa là gì. Hãy cùng tìm hiểu nhé:

|

Viết tắt |

Ý nghĩa |

| SMD | SMD là linh kiện dán bề mặt. Viết tắt của surface-mount devices (ở đây có thể là linh kiện thụ động, chủ động hoặc cơ điện) |

| SMT | SMT là công nghệ dán bề mặt. Viết tắt của surface mount technology. |

| SMA | SMA là lắp ráp bề mặt. Viết tắt của surface mount assembly |

| SMC | SMC là thành phần dán bề mặt. Viết tắt của surface mount components |

| SME | SME là thiết bị dán bề mặt. Viết tắt của surface-mount equipment. |

| PCB | PCB là bảng mạch in. Viết tắt của từ printed circuit board. |

Quy Trình SMT Bao Gồm Các Giai Đoạn Nào?

Thiết kế board mạch:

Bước đầu tiên của quy trình SMT là thiết kế các bảng mạch in điện tử. Sử dụng phần mềm giúp lựa chọn và sắp xếp vị trí các linh kiện đồng thời định tuyến để xác định kết nối điện trên bảng mạch. Cho ra sơ đồ và chế bản điện tử thuận tiện cho các bước tiếp theo. Một số phần mềm được sử dụng như Orcad hoặc Cadstar. Ngoài ra còn có các phần mềm EDA và CAD chuyên dụng khác để xử lý tùy biến.

Lựa chọn linh kiện:

Sau khi được thiết kế, bản vẽ mạch in PCB sẽ được gửi tới các công ty sản xuất PCB và linh kiện điện tử để đặt hàng. Bảng mạch in sẽ được thực hiện khoan cắt và định vị vị trí. Còn linh kiện sẽ được cung cấp theo yêu cầu. Các thành phần linh kiện điện tử thường được đóng gói bằng nhiều cách khác nhau theo cuộn, ống hoặc trong khay.

Do thành phần linh kiện có kích thước nhỏ nên bước đầu để kiểm soát số lượng đầu vào sẽ cần đếm bằng cách thủ công hoặc sử dụng máy đếm linh kiện như bên dưới để tiết kiệm công sức và đạt hiệu quả cao hơn:

Sau đó linh kiện sẽ được sắp xếp lên các line sản xuất để chuẩn bị cho quá trình lắp ráp tiếp theo.

Giai đoạn lập trình máy tự động:

Sau khi đã có đầy đủ linh kiện điện tử và bảng mạch PCB cần thiết. Bước tiếp theo chuẩn bị cài đặt và lập trình các máy móc liên quan. Ưu điểm rất lớn của công nghệ SMT là khả năng tự động hóa cao. Các loại máy móc được cài đặt sẵn để lắp ráp, sửa chữa, phát hiện lỗi theo quy trình tự động. Đảm bảo tối ưu hóa hiệu suất và giảm chi phí cho doanh nghiệp.

Các loại máy như máy gắp đặt linh kiện dán SMD và máy kiểm tra lỗi quang học AOI sẽ cần thiết lập từng vị trí cụ thể theo tọa độ. Trong đó các phần mềm chuyên dụng sẽ chuyển đổi dữ liệu Gerber/ CAD thành file Centroid và vị trí tọa độ XY.

Công đoạn quét kem hàn:

Tại giai đoạn này, máy quét kem hàn được sử dụng để quét kem hàn lên bảng mạch PCB. Máy sử dụng dao gạt để quét kem hàn lên các tấm bảng mạch PCB đã được đục sẵn lỗ.

Giai đoạn kiểm tra kem hàn SPI (Solder Paste Inspection):

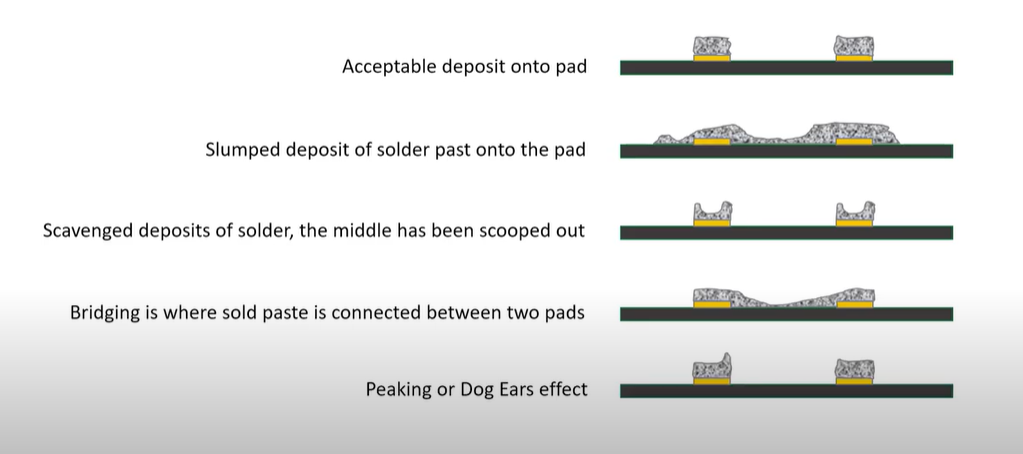

Tuy quy trình quét kem hàn nghe qua khá đơn giản nhưng thường sẽ có nhiều lỗi phát sinh nếu không được xử lý cẩn thận áp lực của dao gạt và lượng kem hàn cần thiết. Bên cạnh đó, giai đoạn kiểm tra SPI còn giúp phát hiện sớm và giảm thiểu rủi ro do các lỗi gây ra.

Thường thì các máy quét kem hàn tự động solder paste printer sẽ có kèm tính năng kiểm tra 2D. Tuy nhiên có những lỗi khó phát hiện được mà phải cần đến máy SPI để kiểm tra bề mặt 3D của từng miếng đệm (pad) riêng biệt.

Một số lỗi liên quan đến kem hàn thường gặp

Gắp đặt thành phần linh kiện:

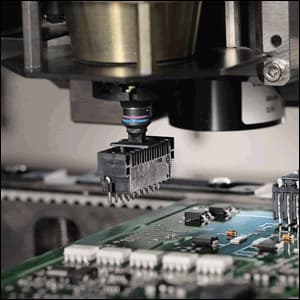

Sau khi bảng mạch in PCB đã được quét đủ lượng kem hàn. Nó sẽ được di chuyển tới giai đoạn tiếp theo của quá trình SMT là gắp đặt thành phần linh kiện. Mỗi loại linh kiện sẽ được lấy ra tự động bằng đầu hút chân không hoặc kẹp gắp, di chuyển tới vị trí đã được thiết lập sẵn trên hệ thống và đặt chính xác tại đó với tốc độ cao.

Các công đoạn xử lý của máy gắp đặt thành phần linh kiện thường sẽ bao gồm:

- Lập chỉ mục bảng (board indexing)

- Thiết lập bảng (board registration(

- Điều chỉnh tầm nhìn fiducial (fiducial vision alignment)

- Gắp linh kiện (component pick-up)

- Định vị các thành phần linh kiện / kiểm tra tầm nhìn (component centering/ vision inspection)

- Đặt các thành phần, linh kiện điện tử và đúng các vị trí đã lập chỉ mục trên bảng mạch

- Kiểm tra quang học tự động (automated optical inspection)

Kiểm tra trước khi hàn reflow (Pre-reflow Automated Optical Inspection):

Sau giai đoạn lắp đặt linh kiện, để đảm bảo mọi thành phần đều đã được đặt chính xác trước khi cho bảng mạch PCB tiến tới bước hàn reflow, người ta sẽ kiểm tra trước khi hàn bằng máy AOI. Một số lỗi quan trọng như vị trí, thành phần, mật độ và thiếu sót linh kiện sẽ được kiểm tra kĩ càng.

Giai đoạn hàn Reflow:

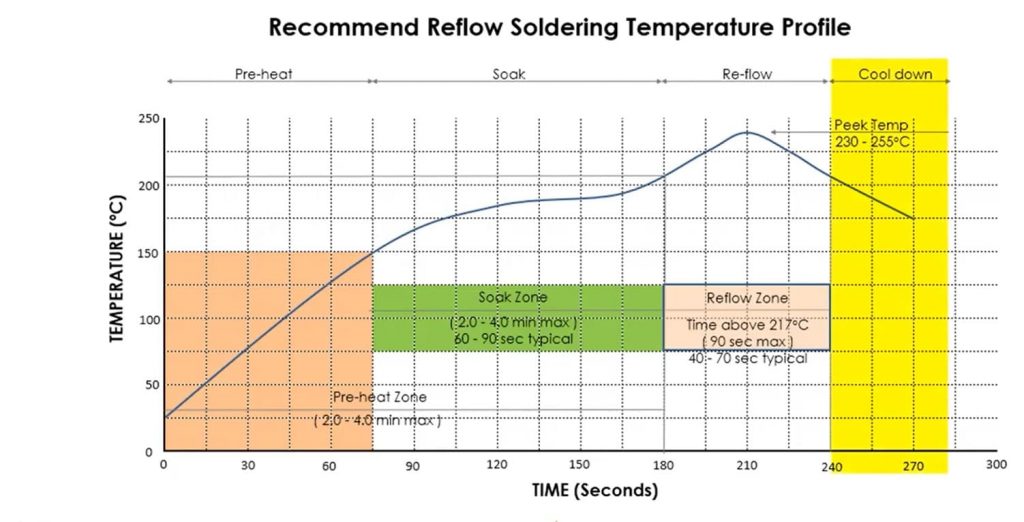

Tiếp theo, bảng mạch PCB sẽ được đưa vào lò hàn reflow. Phần kem hàn dưới tác động của nhiệt lượng sẽ nóng chảy tạo ra các mối hàn gắn chặt linh kiện lại trên bảng mạch. Sẽ có từng giai đoạn nhiệt độ riêng biệt để các mối hàn được nóng chảy đủ mà không làm hư hại đến các thành phần linh kiện trong đó.

Sau giai đoạn làm nóng sẽ đến giai đoạn hạ nhiệt và làm sạch để loại bỏ các kèm hàn dư sót lại.

Quy trình nhiệt hàn reflow:

Vùng preheat: độ tăng nhiệt độ cao nhất là 2.5 độ C / s ở khu vực làm nóng. Sự tăng nhiệt quá đột ngột có thể dẫn đến lỗi bóng hàng (solder balling)

Vùng ngâm nhiệt( soak zone): là vùng giữ nhiệt độ trong khoảng 150-210 độ C. Mức tăng nhiệt độ không quá 2.5 độ C/s suốt vùng ngâm nhiệt. Giai đoạn này thường kéo dài 60-90s

Vùng reflow: là giai đoạn đạt được nhiệt độ đỉnh. Trong vùng hàn reflow nhiệt độ thay đổi trong khoảng 230-255 độ C và nhiệt độ trên 217 độ C được giữ trong 40-70s.

Vùng hạ nhiệt (cool-down zone): nhiệt độ sẽ được hạ xuống tại vùng này và độ giảm nhiệt sẽ hạ khoảng 4 độ C/s

Kiểm tra AOI:

Sử dụng thiết bị kiểm tra bề mặt(visual inspection) tự động của bảng mạch in (PCB), LCD hoặc transistor. Trong đó một camera tự động quét thiết bị đang được kiểm tra để phát hiện các lỗi liên quan như thiếu linh kiện, sai linh kiện, sai lệch vị trí, kích thước hoặc hình dạng của linh kiện so với thiết kế ban đầu. Ngoài ra máy AOI có thể được kết nối với máy định vị để dễ dàng điều chỉnh các vị trí đặt linh kiện và sửa chữa khi có lỗi.

Kiểm tra X-ray:

AXI là công nghệ sử dụng nguyên tắc tương tự như kiểm tra quang học (AOI). Tuy nhiên nó sử dụng tia X-ray thay vì tia sáng quang học để tự động kiểm tra các thành phần linh kiện. Máy AXI không chỉ có khả năng kiểm tra các mối hàn và các lỗi khuyết tật có thể nhìn thấy được mà còn có khả năng kiểm tra các mối nối hàn ở các vị trí khó phát hiện hoặc các lỗi bị che khuất.

Các loại máy SMT cần thiết:

Công nghệ dán bề mặt SMT đòi hỏi trình độ kĩ thuật và đầu tư máy móc chất lượng cao. Tại Việt Nam, công ty Lidinco chuyên phân phối và cung cấp các loại máy SMT phục vụ cho dây chuyền sản xuất, gia công, lắp ráp bảng mạch PCB chính hãng, hỗ trợ kỹ thuật và chuyên môn. Liên hệ ngay để được tư vấn miễn phí:

Công Ty TNHH Đầu Tư Phát Triển Cuộc Sống

Địa chỉ: 487 Cộng Hòa, Phường 15, Quận Tân Bình, TPHCM, Việt Nam

Điện thoại: 028 3977 8269 / 028 3601 6797 / 028 3977 8019

Email: sales@lidinco.com

Related posts